SGK Công Nghệ 11 - Bài 17. Công nghệ cắt gọt kim loại

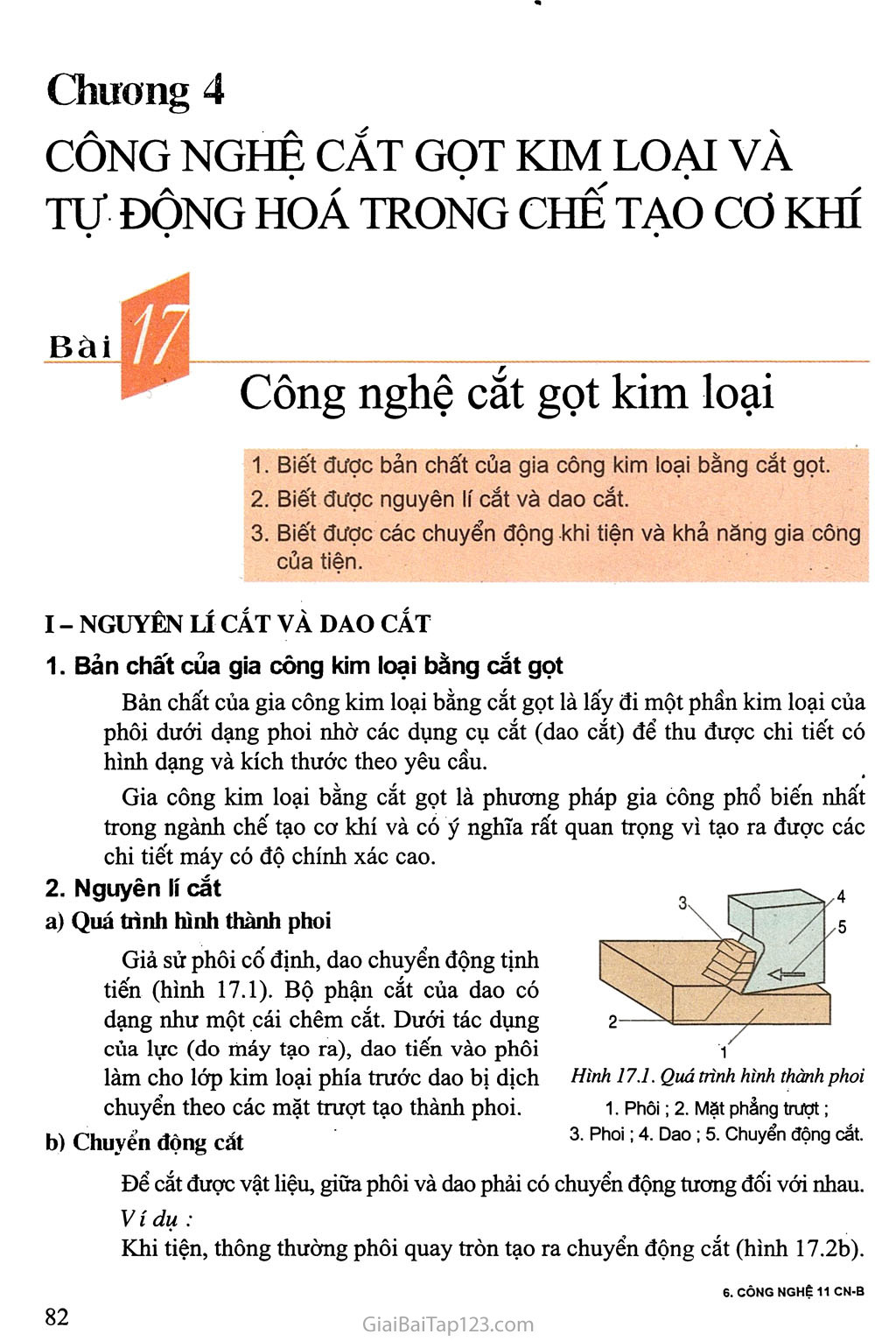

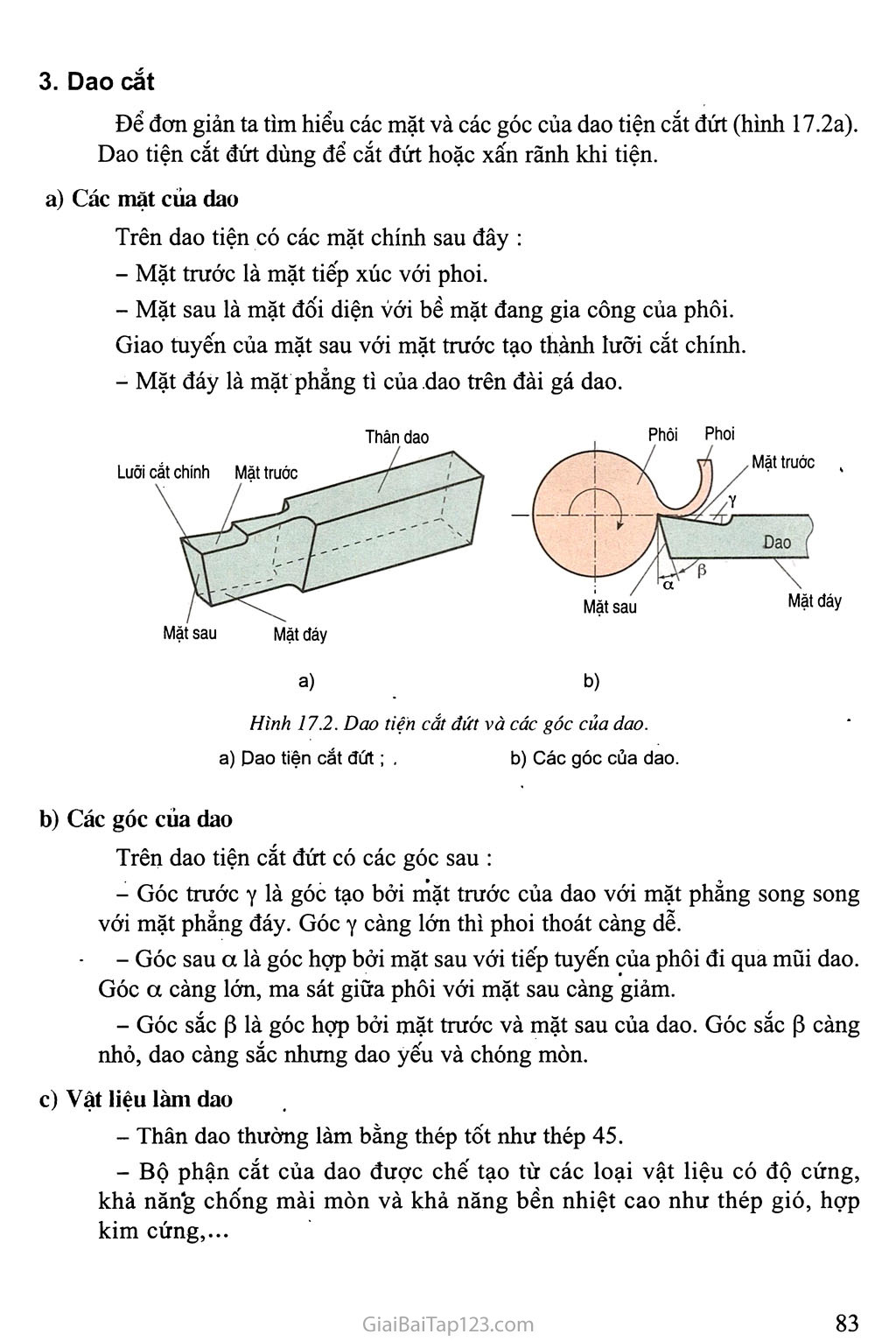

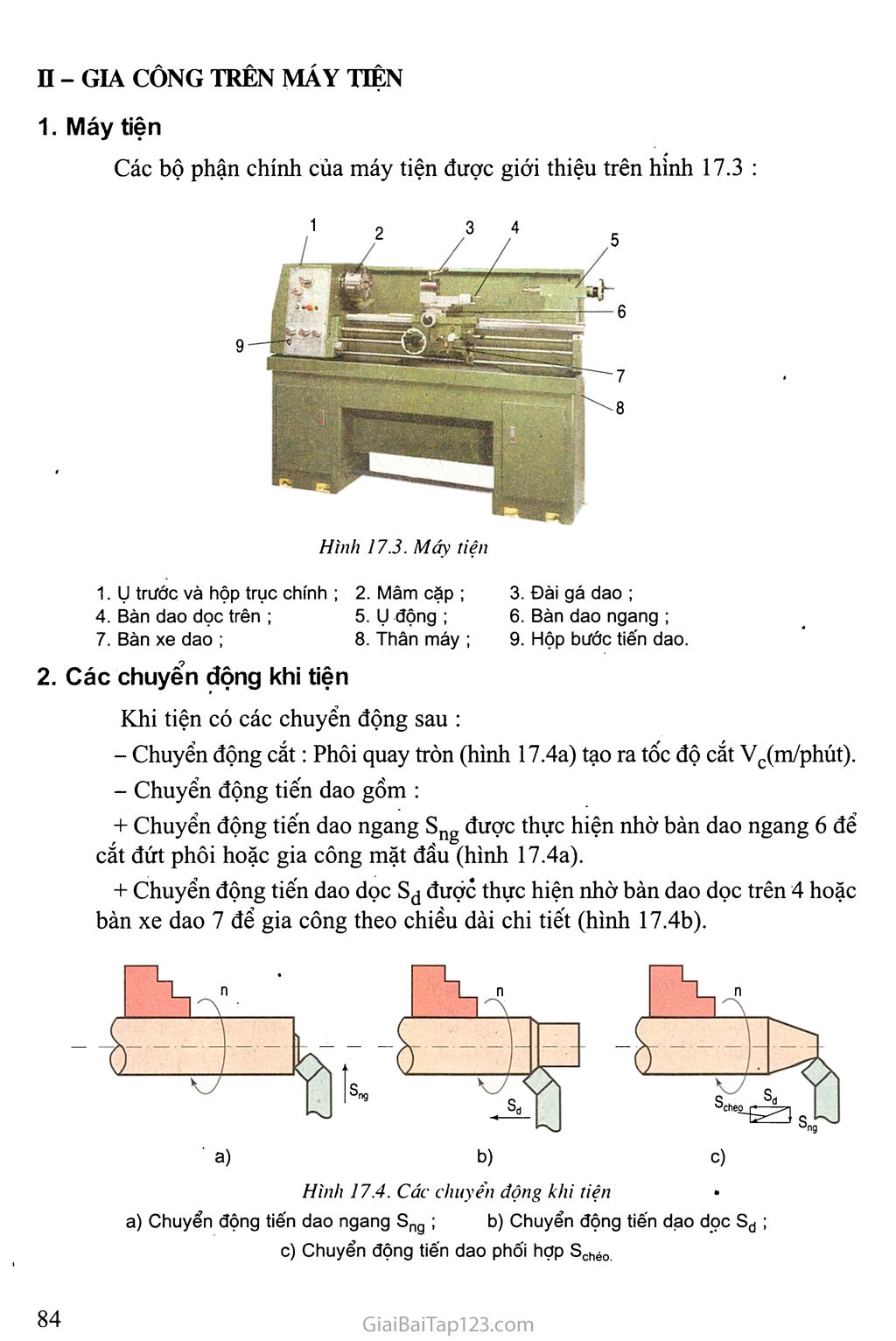

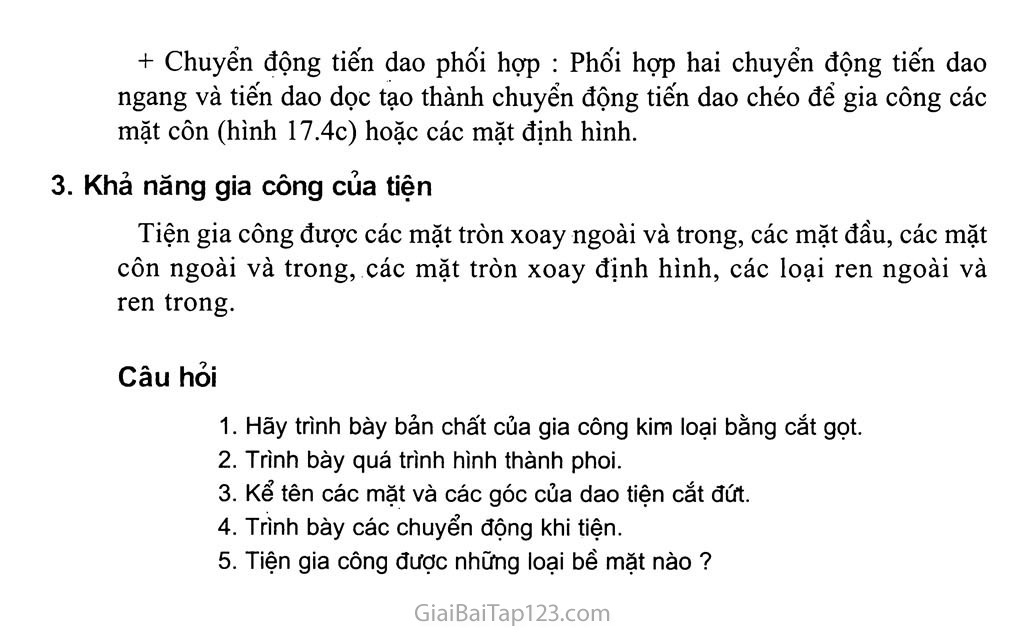

Chương 4 Bài CÔNG NGHỆ CẮT GỌT KIM LOẠI VÀ Tự ĐỘNG HOÁ TRONG CHẾ TẠO co KHÍ Công nghệ cắt gọt kim loại Biết được bản chất của gia công kim loại bằng cắt gọt. Biết được nguyên lí cắt và dao cắt. Biết được các chuyển động khi tiện và khả năng gia công của tiên. I - NGUYÊN LÍ CẮT VÀ DAO CẮT Bản chất của gia công kim loại bằng cắt gọt Bản chất của gia công kim loại bằng cắt gọt là lấy đi một phần kim loại của phôi dưới dạng phoi nhờ các dụng cụ cắt (dao cắt) để thu được chi tiết có hình dạng và kích thước theo yêu cầu. Gia công kim loại bằng cắt gọt là phương pháp gia công phổ biến nhất trong ngành chế tạo cơ khí và có ý nghĩa rất quan trọng vì tạo ra được các chi tiết máy có độ chính xác cao. 1. Phôi; 2. Mặt phẳng trượt; 3. Phoi; 4. Dao ; 5. Chuyển động cắt. Nguyên lí cắt Quá trình hình thành phoi Giả sử phôi cố định, dao chuyển động tịnh tiến (hình 17.1). Bộ phận cắt của dao có dạng như một cái chêm cắt. Dưới tác dụng của lực (do máy tạo ra), dao tiến vào phôi làm cho lớp kim loại phía trước dao bị dịch chuyển theo các mặt trượt tạo thành phoi. Chuyển động cát Để cắt được vật liệu, giữa phôi và dao phải có chuyển động tương đối với nhau. V í dụ : Khi tiện, thông thường phôi quay tròn tạo ra chuyển động cắt (hình 17.2b). 6. CÔNG NGHỆ 11 CN-B Dao cat Đê đơn giản ta tìm hiểu các mặt và các góc của dao tiện cắt đứt (hình 17.2a). Dao tiện cắt đứt dùng đê cắt đứt hoặc xấn rãnh khi tiện. Các mặt của dao Trên dao tiện có các mặt chính sau đây : Mặt trước là mặt tiếp xúc với phoi. Mặt sau là mặt đôi diện với bề mặt đang gia công của phôi. Giao tuyến của mặt sau với mặt trước tạo thành lư&i cắt chính. Mặt đáy là mặt phẳng tì của .dao trên đài gá dao. a) b) Hình 17.2. Dao tiện cắt đứt và các góc của dao. a) Pao tiện cắt đứt; . b) Các góc của dao. Các góc của dao Trên dao tiện cắt đứt có các góc sau : Góc trước Y là góc tạo bởi mặt trước của dao với mặt phẳng song song với mặt phẳng đáy. Góc Y càng lớn thì phoi thoát càng dễ. Góc sau a là góc hợp bởi mặt sau với tiếp tuyến của phôi đi qua mũi dao. Góc a càng lớn, ma sát giữa phôi với mặt sau càng giảm. Góc sắc (3 là góc họp bởi mặt trước và mặt sau của dao. Góc sắc 3 càng nhỏ, dao càng sắc nhưng dao yếu và chóng mòn. Vật liệu làm dao Thân dao thường làm bằng thép tốt như thép 45. Bộ phận cắt của dao được chế tạo từ các loại vật liệu có độ cứng, khả năng chống mài mòn và khả năng bền nhiệt cao như thép gió, hợp kim cứng,... n - GIA CÔNG TRÊN MÁY TIỆN Máy tiện Các bộ phận chính của máy tiện được giới thiệu trên hỉnh 17.3 : Hình 17.3. Máy tiện 3. Đài gá dao ; 6. Bàn dao ngang ; 9. Hộp bước tiến dao. 1. Ụ trước và hộp trục chính ; 2. Mâm cặp ; 4. Bàn dao dọc trên ; 5. ụ động ; 7. Bàn xe dao ; 8. Thân máy; Các chuyển động khi tiện Khi tiện có các chuyên động sau : Chuyển động cắt: Phôi quay tròn (hình 17.4a) tạo ra tốc độ cắt Vc(m/phút). Chuyên động tiên dao gồm : + Chuyển động tiến dao ngang Sng được thực hiện nhờ bàn dao ngang 6 để cắt đứt phôi hoặc gia công mặt đầu (hình 17.4a). + Chuyển động tiến dao dọc sd được thực hiện nhờ bàn dao dọc trên 4 hoặc bàn xe dao 7 để gia công theo chiều dài chi tiết (hình 17.4b). a) b) c) Hình 17.4. Các chuyển động khi tiện • a) Chuyển động tiến dao ngang sng ; b) Chuyển động tiến dạo dọc sd ; c) Chuyển động tiến dao phối hợp schéo + Chuyên động tiến dao phôi hợp : Phôi hợp hai chuyên động tiên dao ngang và tiên dao dọc tạo thành chuyến động tiến dao chéo để gia công các mặt côn (hình 17.4c) hoặc các mặt định hình. Khả năng gia công của tiện Tiện gia công được các mặt tròn xoay ngoài và trong, các mặt đầu, các mặt côn ngoài và trong, các mặt tròn xoay định hình, các loại ren ngoài và ren trong. Câu hỏi Hãy trình bày bản chất của gia công kim loại bằng cắt gọt. Trình bày quá trình hình thành phoi. Kể tên các mặt và các góc của dao tiện cắt đứt. Trình bày các chuyển động khi tiện. Tiện gia công được những loại bề mặt nào ?